作業工程

頂いたワックスや原型が、鋳造作業を行い、商品が金属になるまでの作業内容を紹介をしています。

1.ゴム型作成

ゴム型に埋め込んだ原型をメス刃を使い、ワックス成型機で取れるように切断・加工します。

ゴム型に埋め込んだ原型をメス刃を使い、ワックス成型機で取れるように切断・加工します。

預かった原型を、シリコンゴムにサンドイッチさせるような形で挟み込み、ホットプレス機でゴム型を作成します。

預かった原型を、シリコンゴムにサンドイッチさせるような形で挟み込み、ホットプレス機でゴム型を作成します。

熱を与えることの出来ない原型・収縮などの問題がある場合は、化学反応型の2液タイプのゴム型で作成します。

2.ワックスパターン作成

簡単な検品をしながら変形や成型不良に注意し、ワックスポットでワックスを必要個数取ります。

簡単な検品をしながら変形や成型不良に注意し、ワックスポットでワックスを必要個数取ります。

弊社では、デザインが複雑な原型・ワックス重量100g以上のワックスでも、取ることが可能です。

オートワックスポットを使用しているので、ゴム型をセットして、圧力・タイマーを設定すれば自動でワックスが取れます。

オートワックスポットを使用しているので、ゴム型をセットして、圧力・タイマーを設定すれば自動でワックスが取れます。

結果、歩留まりが上がり、安定してワックスを短時間・大量に取ることが出来ます。

3.ワックス検品

ワックスパターン作成時に出来てしまった、問題箇所を修正し綺麗にします。

ワックスパターン作成時に出来てしまった、問題箇所を修正し綺麗にします。

ワックスの時点で綺麗にすることによって、商品を仕上げ易くなります。

この画像は、ゴム型との合わせ目に出来た、パーティングラインを削って平らにしています。

同様の作業を金属になってから行うと、ワックスで行う作業以上に時間が掛かってしまいます。

こちらの画像は、穴が空いている部分をラインワックスで修正しています。

こちらの画像は、穴が空いている部分をラインワックスで修正しています。

金属になってからの穴だと、ヘラで押さえる・ロウを流す・レーザー溶接機で修正の何れかになると思います。

上記と同様に、どれを行うにも手間が掛かりますので、ワックスの時点で直しておきます。

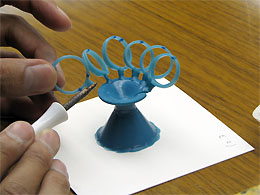

4.ワックスツリー組み立て

ワックス検品で上がってきた物を、金性・厚み・大きさ・デザイン性などを考え、ワックスツリーを建て込みます。

ワックス検品で上がってきた物を、金性・厚み・大きさ・デザイン性などを考え、ワックスツリーを建て込みます。

この画像は、K18/SV系のワックスツリーです。

この画像は、Pt/WG系のワックスツリーです。

この画像は、Pt/WG系のワックスツリーです。

他に、チタン・遠心鋳造・吸引鋳造など鋳造方式によっても、ワックスツリーの建て込み方法が変わります。

ここまでが、2Fでの作業となります。

5.埋没

これ以降、1Fの作業となります。石膏を扱うので、余り綺麗ではなくて申し訳ありません。

これ以降、1Fの作業となります。石膏を扱うので、余り綺麗ではなくて申し訳ありません。

組み立てたワックスツリーにステンレス製のリングを被せて、撹拌した石膏をリング内に流し込みます。

鋳造する地金の種類によって、石膏の種類や埋没方法も変わります。

真空振動脱泡機にて振動を与えながら、気泡が残らないように埋没作業を行います。

真空振動脱泡機にて振動を与えながら、気泡が残らないように埋没作業を行います。

石膏ですので、時間経過と共に固まっていきます。この作業は時間との勝負になります。

6.脱ロウ・焼成

埋没作業が終わり、石膏が完全に固まったら、電気炉に鋳型をセットして、脱ロウ・焼成を行います。

埋没作業が終わり、石膏が完全に固まったら、電気炉に鋳型をセットして、脱ロウ・焼成を行います。

時間が掛かりますのでタイマーをセットして、夜間に脱ロウ・焼成を行い、翌朝から鋳造作業を行います。

この画像は、脱ロウ・焼成が完了した鋳型です。

この画像は、脱ロウ・焼成が完了した鋳型です。

高温ですのでヤケドに注意が必要です。夏場は気温も非常に高くなりますので、大変な作業となります。

鋳造する鋳型によって、電気炉の温度を変えながら、鋳造を行います。

7.鋳造・キャスト

金属の種類やデザインなどに対応した鋳造機で、鋳造を行います。

金属の種類やデザインなどに対応した鋳造機で、鋳造を行います。

作業を単純化すると、鋳造機に鋳型のセット・地金の溶解・地金を鋳型に流し込み・地金が固まるまで待機、取り出しとなります。

この画像は、プラチナの地金を溶解して、鋳造を行うところです。

この画像は、プラチナの地金を溶解して、鋳造を行うところです。

鋳型の中に、何があるかを記録してあるので、確認しながら地金の温度・地金を鋳型に流し込むタイミングを変えて鋳造します。

8.鋳造・キャスト後の処理

鋳造が完了した鋳型から、除冷して鋳型を壊し、金属になったツリーを取り出します。

鋳造が完了した鋳型から、除冷して鋳型を壊し、金属になったツリーを取り出します。

細いパーツや入り組んだパーツがある場合は、変形・破損に注意しながら鋳型を壊します。

そして、超音波洗浄機やウォータージェット洗浄機などで、石膏を綺麗に取り除きます。

K18/SV系の場合は酸化膜に覆われているので、希硫酸で煮て、酸化膜を取り除きます。

K18/SV系の場合は酸化膜に覆われているので、希硫酸で煮て、酸化膜を取り除きます。

Pt/WG系の場合は酸化膜はありませんが、石膏が硬く強固なので、フッ酸などを使用して石膏を取り除きます。

その後、水で十分に洗浄して、ドライヤーでツリーを乾燥させます。

9.商品の仕分け・検品

金属になったツリーから、ニッパーで商品を切り離して行きます。

金属になったツリーから、ニッパーで商品を切り離して行きます。

ニッパーで切断する際に、傷や変形を起こさないないように注意します。

最終検品を行い、必要な箇所があれば、レーザー溶接機で修正などを行います。それでも無理な場合はやり直します。

注文書の指示を確認し、バレル研磨・製品までの仕上げなどを行い、お客様に発送します。

注文書の指示を確認し、バレル研磨・製品までの仕上げなどを行い、お客様に発送します。

以上で作業工程の紹介は終了です。最後までご覧頂きありがとうございました。